El transporte de sólidos a granel de forma mecánica puede realizarse con distintos tipos de transportadores, los más habituales son las bandas transportadoras, los transportadores sinfín o de tornillo, los transportadores de cadena y finalmente los transportadores vibrantes. Podemos decir entonces que son equipos sustitutivos ya que satisfacen la misma necesidad, que no es otra que la de transportar un producto sólido a granel entre un sitio “entrada” a otro “salida” con descargas intermedias según el transportador y su configuración.

Especificaciones técnicas de todos los transportadores

Con independencia del tipo de transporte a granel que se elija, éste debe cumplir los siguientes requisitos:

- Cualquier máquina para el transporte de sólidos debe cumplir la Directiva de Máquinas, disponer marcado CE para Europa y certificado ATEX si el transportador tiene que funcionar en una zona clasificada Atex.

- El transportador ha de tener potencia de sobra para las condiciones de trabajo previstas y con el menor coste posible de mantenimiento.

En este artículo intentaremos explicar las ventajas y desventajas de unos equipos frente a otros, centrándonos principalmente entre cintas transportadoras , transportadores sinfín y transportadores de cadena.

Para ello empezaremos definiendo los 3 equipos y sus principales características:

Cinta transportadora para el transporte de sólidos a granel

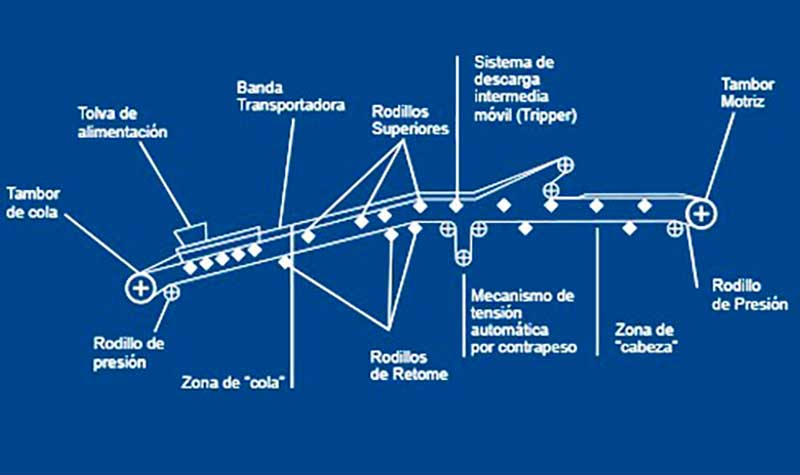

Consiste en una correa o banda ancha que marcha sobre dos poleas horizontales y descansa sobre rodillos convenientemente espaciados cuya configuración final puede ser plana o en artesa de dos o tres rodillos y grado de inclinación en función del producto a transportar. La polea motriz suele ser la que está en el extremo hacia el cual marcha la banda teniendo la del extremo opuesto el mecanismo tensor , bien por husillos regulables bien por contrapesos.

Cuenta con una gran capacidad de transporte debido a la alta velocidad de avance que puede llegar a conseguir (2-3 m/s para cereales, 1,5 a 2,5 para los carbones.) con un elevado rendimiento mecánico y sin producir daños en los productos a transportar.

Componentes de una cinta transportadora

Una cinta transportadora se compone de los siguientes elementos: bastidor, cabeza, tambor motriz, tambor de cola con tensor, tolva de carga o alimentación, banda transportadora, cerramiento, estaciones de rodillos y rodillos, faldones laterales y tripper (carro de descarga intermedia). Rodillos superiores, de retome y de presión, así como rascadores para limpiar de producto a la banda.

Ventajas en el uso de cintas transportadora para el transporte de productos sólidos a granel

- Sencillez de fabricación.

- Es un sistema de bajo costo en comparación con los otros y en general necesita menos potencia de accionamiento

- Mayores longitudes de transporte (pudiendo ser kilométricas)

- No “arrastra” el material que transporta, por lo que no lo “maltrata”

- Mayor capacidad de transporte

Desventajas de las cintas transportadoras

- Dificultad de hacer hermético el sistema, evitando la generación de polvos y posibles exhalaciones molestas, así como del acceso a partes móviles y a la propia cinta.

- Dificultad o imposibilidad de hacer descargas intermedias en tramos “cortos”

- Necesidad de “más espacio” para un mismo transporte

- Mayor mantenimiento ya que dispone de más partes móviles

- Limitación de transporte de productos a temperaturas extremas (limitación dada por las características de la banda).

- Limitación de hacer transporte inclinados

Transportador sinfín o de tornillo

Un transportador normalizado de tornillo sinfín está constituido por una hélice montada sobre un eje que se encuentra suspendido en una canal o artesa, generalmente en forma de «U», como se muestra en la figura 2 adjunta o dentro de un tubo figura 3.

Componentes de un sinfín o transportador de tornillo

Este equipo de transporte se compone de un grupo motorreductor situado en uno de los extremos del eje del tornillo (se puede situar en los dos extremos) que hace girar la hélice que arrastra o empuja el producto a transportar. Es un sistema de manipulación y transporte de material a granel extremadamente versátil, que puede ser empleado, además de como equipo de trasiego de material, como dispositivo dosificador, o también como elemento que funciona como mezclador o agitador.

En la siguiente figura 4, podemos observar elementos que pueden constituir un transportador sinfín de artesa. En la figura 5 veremos uno de tubular:

1.- Cubiertas superiores o tapas.

2.- Boca de alimentación de producto.

3.- Helicoidal montado en eje tubular.

5.- Eje motriz mangón.

6.- Eje terminal mangón.

7.- eje intermedio

9.- Pie soporte intermedio.

10.- Tapas laterales testeros.

11.- Base de motorreductor, bancada

12.- Motorreductor.

13.- Boca de descargas de producto

14.- Portasello.

15.- Estopada.

16.- Sello tipo labio.

17.- Sprockets de transmisión de potencia.

18.- Guarda de seguridad

1.- Tapa Registro de inspección.

3.- Registro de inspección /mantenimiento.

4.- Boca de entrada de material.

5.- Boca descarga de material.

6.-Base soporte de transportador.

7.- Tapa lateral.

8.- Tapa lateral con soporte para transmisión.

9.- Base ajustable para matorreductor.

10.- Helicoidal montado en eje tubular.

11.- Eje terminal.

12.- Eje motríz.

13.- Porta sello.

14.- Sello tipo labio.

15.- Estopada.

16.- Motorreductor acoplamiento directo.

Ventajas del uso de transportadores de tornillo sinfín

- Sencillez de fabricación, con diseño compacto de fácil instalación

- Bajo coste de mantenimiento

- Posibilidad de hacer fácilmente hermético el sistema, lo que evita la generación de polvos y posibles exhalaciones molestas, y evita accidentes por contacto a partes móviles.

- Posibilidad también de colocar bocas de carga y descarga en diferentes puntos.

- Posibilidad de trabajar con productos a temperaturas extremas, incluso la artesa se puede califugar o hacer doble cámara para enfriar o calentar según el caso.

Desventajas

Mayores requerimientos de potencia para su accionamiento

- Para usos en configuraciones con diferencia de altura entre la carga y la descarga, este sistema presenta cierta dificultad de sobrepasar ciertas pendientes de elevación, disminuyendo su capacidad de transporte con la pendiente, aunque existen sinfines de transporte completamente vertical (en función del producto)

- Tampoco se recomienda emplear transportadores de tornillo excesivamente largos (se suelen emplear para longitudes de trasiego de material menores de 50 metros) aunque se pueden conseguir largas distancias mediante “cascadas” de equipos o gracias a “rodamientos intermedios en el eje” (todo en función del producto y rendimiento requerido)

- Es un sistema que genera un fuerte desgaste en los componentes, por lo que se limita su uso a manipular materiales abrasivos, aunque se pueden fabricar carcasas y hélices con elementos anti desgaste.

- Además, el uso de transportadores de tornillo sinfín está limitado a materiales que no sean frágiles o delicados.

Transportador de cadena para el transporte de sólidos a granel

Un transportador de cadena, consiste en una o varias cadenas que marchan sobre dos poleas y que llevan unas palas transversalmente que transportan el producto dentro de una cajas. El transporte se puede hacer horizontal, inclinado o de forma combinada (geometría variable). El material es transportado sobre la parte inferior o fondo mediante la acción de paletas ancladas a la cadena de transporte, estas se deslizan sobre guías de material antifricción para facilitar su desplazamiento y un mínimo desgaste.

El sistema es bastante sencillo y eficaz, tiene pocas partes móviles y permite las cargas y descargas intermedias sin ningún tipo de inconveniente.

Componentes de un transportador de cadena

La estructura básica del transportador de cadena está compuesta de:

- Cabezal motriz y accionamiento: El cabezal motrizy el grupo de accionamiento se hallan en uno de los extremos del transportador, en su interior se encuentra el eje y la rueda motriz, la cual es accionada por un motorreductor.

- Cabezal tensor o retorno: Elcabezal tensor el cual se encuentra en el extremo opuesto al cabezal motriz,

- Cajas intermedias: Estas estructuras intermedias están construidas en módulosy su función es la de contener el material y guiar la cadena durante el movimiento de transporte, materializando el trazado diseñado para este transportador.

Está compuesto de laterales, fondo y tapa fabricados con chapas de acero y material antidesgaste en las zonas donde roza el producto transportado para evitar un desgaste prematuro de su estructura. En el fondo o piso se hallan ubicadas guías de material antifricción por donde la o las cadenas y paletas se desplazaran empujando el producto.

Por la parte superior de los paneles laterales también se hallan otras guías sobre las cuales se desplazan las paletas del ramal de retorno.

El trazado de estos transportadores puede ser horizontal, inclinado o combinación de ambos, por ello también existe algunas cajas intermedias que realizan esa transición entre la parte plana y la inclinada y viceversa, estos módulos conocidos como curvas tienen el mismo tipo de construcción que los descriptos anteriormente y solo se diferencian por la ubicación de ciertos elementos que garantizan la correcta posición de la cadena de transporte dentro de ellos. - Cargas y descargas: Una de las principales ventajas de este tipo de transportadores es que pueden ser cargados y descargados en múltiples puntos y las distancias entre dichos puntos es bastante pequeña.

Los puntos de descarga se materializan mediante recortes en el fondo o piso del transportador, de un ancho aproximado al ancho de la caja y un largo que varía entre 600 y 1200 mm dependiendo de la cantidad y velocidad del material transportado, por la parte inferior externa a la caja donde se realizan estos recortes se colocan válvulas de corte (guillotinas) para permitir o interrumpir la descarga del producto según las necesidades.

Los transportadores de cadena podrán ser cómo hemos dicho de cadena simple (pala en la cadena)o de doble cadena (pala entre cadenas) . Y el tipo de cadena (malla, forjada, de casquillos…) se escogerá en función del producto y diseño del propio equipo.

Ventajas de los transportadores de cadena

- Inalterabilidad del material transportado: debido al carácter estanco de sus módulos, los productos transportados no se ven afectados por efectos climatológicos externos como viento, lluvia, nieve, sol, etc.

- Ecológicamente aceptables: no degradan el medioambiente, ya que los productos transportados permanecen en los módulos estancos y no tienen la posibilidad de interactuar con el exterior. Evitan por este mismo motivo (cajas estancas) posibilidad de accidentes al no permitir el contacto con partes móviles.

- Amplias posibilidades de trazado: se ajustan, tanto en planta como en perfil a los recorridos más exigentes.

- Mantenimiento fácil y gran longevidad: los materiales con los que están fabricados, permiten un mantenimiento muy simple y una poca degradación con el uso y con el tiempo. Además, pueden ser reutilizados en otro lugar, gracias a su fácil montaje y desinstalación.

- Posibilidad de trabajar con materiales a temperaturas extremas

- Posibilidad de trabajar con materiales frágiles y delicados (el transporte se realiza másicamente)

Desventajas

- Mayor coste de fabricación en comparación con los otros equipos

- Mayor necesidad de potencia para un mismo rendimiento

Cuál es el tipo de transportador de sólidos a granel más adecuado para cada situación

Vemos entonces que, existen varios diseños de transportadores sinfín, de cintas transportadoras y de transportadores de cadena, cada uno de los cuales se debe de adaptar a la manipulación y al transporte del material a granel específico. Pero, ¿qué tipo de transportador es el adecuado para cada situación?

En Sinfimasa siempre decimos que el principal factor que decidirá qué tipo de transportador utilizar es el propio material sólido a transportar (antes incluso que el ingeniero que defina la instalación). Por ello lo primero que hay que hacer es tener perfectamente caracterizado el material a transportar y conocer su densidad, granulometría, abrasividad, corrosividad, temperatura a la que se transportará, rendimiento que se necesita transportar, grado de apelmazamiento, saber si es higroscópico, etc…y en función del producto y la configuración del proceso o planta dónde se requiera el trasiego del material a granel, un equipo será mejor que el otro, aunque a veces cómo ya hemos dicho inicialmente son equipos sustitutivos.

Transportadores de cadena y sinfines frente a transportadores de banda

La principal ventaja de los transportadores de cadena y de los sinfines es que pueden cerrarse con cajas o tubos herméticamente sellados que evitan la exposición al entorno abierto. Imposibilitan de esta manera también posibles accidentes por contactos con partes móviles.

Otras ventajas de los transportadores de cadena y sinfines frente a los de cinta son que pueden trabajar a temperaturas más extremas ya que tanto las cadenas, cómo las espirales están hechas de acero, no la banda, que suele ser de goma.

Los transportadores de cadena y los sinfines permiten elevar en producto con inclinaciones superiores a los de las bandas (60º a veces también verticalmente) y combinar transporte horizontal y casi vertical (caso de los transportadores de cadena).

Tanto sinfines cómo transportadores de cadena, permiten varias descargas en su recorrido.

Sinfimasa fabrica transportadores de cadena y sinfín específicos para cada cliente y proyecto. En función de las necesidades de la planta y del producto que se debe transportar, estudiamos la viabilidad del proyecto gracias a la experiencia de más de 40 años diseñando y fabricando estos equipos.

Consulte su proyecto con nosotros para ver cómo podemos crear el transportador perfecto para su situación.