Table des matières :

Dans de nombreuses installations industrielles, le transport de produits en vrac s’effectue dans des environnements où le risque d’explosion n’est pas une hypothèse lointaine, mais une possibilité bien réelle. Les poussières fines, les vapeurs inflammables ou les brouillards combustibles font partie du quotidien dans des secteurs tels que le traitement des minéraux, l’industrie chimique, les engrais ou la nutrition animale. Dans ces contextes, la conception des équipements de transport ne peut se limiter au simple déplacement du produit d’un point à un autre : elle doit garantir un niveau de sécurité maximal.

C’est là qu’intervient la certification ATEX (Atmosphères Explosibles). Une exigence indispensable pour les convoyeurs à vis, les élévateurs à godets à chaîne et les convoyeurs à chaîne opérant dans des zones à risque d’explosion. Comprendre ce qu’implique réellement la conception ATEX et comment elle s’applique à chaque type d’équipement est essentiel pour protéger les personnes, les installations et le processus de production lui-même.

Qu’est-ce qu’une atmosphère explosive et pourquoi elle conditionne la conception des équipements

Une atmosphère explosive se forme lorsque trois éléments bien précis sont réunis : l’air, une substance inflammable (poussière, gaz, vapeur ou brouillard) et une source d’inflammation. Dans les systèmes de transport de vrac, ces trois facteurs peuvent apparaître relativement facilement si l’équipement n’est pas correctement conçu.

L’objectif de la réglementation ATEX est précisément d’empêcher que les équipements de transport deviennent une source d’inflammation. Pour cela, la législation européenne repose sur deux directives clés : la directive 2014/34/UE, relative aux équipements et systèmes de protection, et la directive 1999/92/CE, axée sur la protection des travailleurs dans les zones à risque d’explosion.

Dans le cas des poussières, les zones sont classées en zones 20, 21 ou 22, selon la fréquence et la durée de présence d’une atmosphère explosive. Cette classification conditionne directement la conception de l’équipement, les matériaux utilisés, les capteurs obligatoires et le choix de chaque composant. Et un point est essentiel : la certification ATEX ne concerne pas uniquement l’ensemble du convoyeur, mais chacun de ses composants, des moteurs et réducteurs aux capteurs, roulements et systèmes de transmission

Convoyeurs à vis certifiés ATEX : maîtrise totale du risque

Le convoyeur à vis est l’un des équipements les plus courants pour la manutention de solides en vrac, mais aussi l’un de ceux qui requièrent le plus d’attention en environnements ATEX. Son fonctionnement continu et le frottement du matériau peuvent générer une accumulation d’électricité statique, un facteur critique en présence de poussières inflammables.

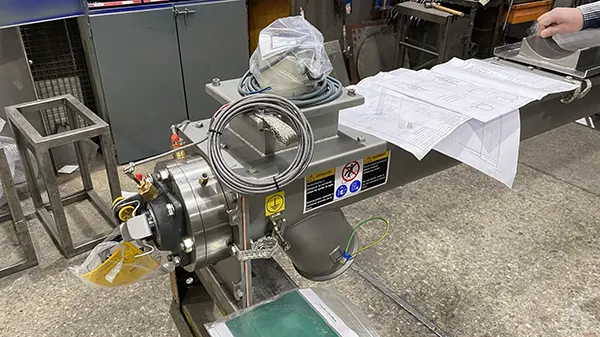

C’est pourquoi la conception ATEX d’un convoyeur à vis impose l’installation de plusieurs prises de terre (généralement trois à quatre) afin d’assurer une décharge sûre de l’électricité statique. De plus, tous les composants doivent être conducteurs et disposer d’une certification ATEX individuelle : motoréducteurs, roulements, garnitures d’étanchéité et tout élément susceptible de générer de la chaleur ou des étincelles.

La classification de la zone détermine le niveau de protection requis. En zone 22, l’installation de capteurs de rotation et de capteurs de bourrage est obligatoire afin de détecter toute perte de vitesse ou obstruction pouvant entraîner une surchauffe du matériau. En zone 21, les exigences sont renforcées par l’ajout de capteurs de température sur les roulements et les garnitures, permettant de détecter toute élévation thermique anormale avant qu’elle ne devienne un risque réel.

Élévateurs à godets à chaîne en environnements ATEX : spécificités clés

Les élévateurs à godets à chaîne partagent de nombreux principes de conception ATEX avec les convoyeurs à vis, mais présentent également des particularités nécessitant une attention spécifique. En tant que systèmes verticaux avec des éléments mobiles et des retours de produit, le contrôle de l’électricité statique et de l’échauffement y est encore plus critique.

Dans un élévateur à godets à bande certifié ATEX, l’utilisation de bandes transporteuses antistatiques et de godets fabriqués en matériaux plastiques antistatiques est indispensable afin de dissiper les charges électriques de manière contrôlée. L’ensemble de la structure doit être conductrice et correctement mise à la terre, garantissant une décharge continue et sécurisée.

En matière d’instrumentation, les exigences dépendent également de la zone d’installation. En zone 22, des capteurs de rotation, de bourrage et de déport de bande sont requis afin de détecter toute perte d’alignement susceptible de provoquer une friction excessive. En zone 21, des capteurs de température supplémentaires sont installés sur les roulements et autres points critiques, selon les mêmes critères que pour les convoyeurs à vis. Ces mesures améliorent non seulement la sécurité face au risque d’explosion, mais aussi la fiabilité opérationnelle de l’équipement.

Convoyeurs à chaîne en atmosphères explosives : robustesse et sécurité

Les convoyeurs à chaîne, Redler, couramment utilisés pour des applications plus lourdes ou des matériaux abrasifs, doivent eux aussi répondre aux exigences ATEX lorsqu’ils fonctionnent en atmosphères explosives. Les directives techniques applicables sont très proches de celles des convoyeurs à vis.

La dissipation de l’électricité statique par des prises de terre est obligatoire, tout comme l’utilisation exclusive de composants conducteurs et certifiés ATEX. Les moteurs, réducteurs, capteurs et systèmes de transmission doivent chacun être conformes à la réglementation en vigueur.

Une fois encore, la classification de la zone détermine l’instrumentation minimale requise. En zone 22, les capteurs de rotation et de bourrage permettent de détecter des situations anormales pouvant entraîner une élévation de température. En zone 21, la sécurité est renforcée par l’ajout de capteurs thermiques sur les roulements et autres éléments sensibles. L’objectif reste le même : anticiper les défaillances avant qu’elles ne deviennent une source d’inflammation.

ATEX n’est pas seulement une norme : c’est de la conception, de la prévoyance et de l’expérience

Lorsque ces éléments sont correctement combinés, le résultat est un système sûr, fiable et capable de fonctionner dans des environnements exigeants sans compromettre la productivité. Surtout, il s’agit d’un système qui protège les personnes et les installations face à des risques qui ne laissent aucune place à l’improvisation.

Chez Sinfimasa, nous abordons les projets ATEX selon cette approche : conception rigoureuse, composants certifiés et solutions adaptées à chaque procédé. Car en atmosphères explosives, la sécurité n’est pas un ajout, elle fait partie intégrante de l’équipement.