Inhaltsverzeichnis:

In vielen Industrieanlagen erfolgt der Transport von Schüttgütern in Umgebungen, in denen das Explosionsrisiko keine entfernte Möglichkeit, sondern eine reale Gefahr darstellt. Feine Stäube, entzündliche Dämpfe oder brennbare Nebel gehören in Branchen wie der Mineralaufbereitung, der chemischen Industrie, der Düngemittelherstellung oder der Tierernährung zum Alltag. Unter diesen Bedingungen darf sich die Auslegung von Förderanlagen nicht darauf beschränken, Material von A nach B zu bewegen – sie muss dies mit höchsten Sicherheitsstandards tun.

Hier kommt die ATEX-Zertifizierung (Atmosphères Explosibles) ins Spiel. Sie ist eine zwingende Voraussetzung für Schneckenförderer, Becherwerke und Trogkettenförderer, die in explosionsgefährdeten Bereichen eingesetzt werden. Zu verstehen, was ATEX-konforme Auslegung tatsächlich bedeutet und wie sie auf die verschiedenen Fördertechniken angewendet wird, ist entscheidend für den Schutz von Personen, Anlagen und Produktionsprozessen.

Was ist eine explosionsfähige Atmosphäre und warum sie die Auslegung der Anlage bestimmt

Eine explosionsfähige Atmosphäre entsteht, wenn drei klar definierte Faktoren zusammenkommen: Luft, ein brennbarer Stoff (Staub, Gas, Dampf oder Nebel) und eine Zündquelle. In Schüttgutfördersystemen können diese Bedingungen relativ leicht auftreten, wenn die Anlage nicht korrekt ausgelegt ist.

Ziel der ATEX-Richtlinien ist es, Förderanlagen daran zu hindern, selbst zur Zündquelle zu werden. Zu diesem Zweck sieht die europäische Gesetzgebung zwei zentrale Richtlinien vor: die Richtlinie 2014/34/EU für Geräte und Schutzsysteme sowie die Richtlinie 1999/92/EG zum Schutz der Beschäftigten in explosionsgefährdeten Bereichen.

Bei Staubatmosphären werden die Bereiche je nach Häufigkeit und Dauer des Auftretens in Zone 20, 21 oder 22 eingeteilt. Diese Zoneneinteilung beeinflusst direkt die Auslegung der Anlage, die verwendeten Materialien, die vorgeschriebene Sensorik und die Auswahl aller Komponenten. Wichtig ist dabei: Die ATEX-Zertifizierung betrifft nicht nur den Förderer als Gesamtsystem, sondern jedes einzelne Bauteil – von Motoren und Getrieben über Sensoren bis hin zu Lagern und Antriebselementen.

ATEX-zertifizierte Schneckenförderer: vollständige Risikokontrolle

Schneckenförderer gehören zu den am häufigsten eingesetzten Anlagen für den Transport von Schüttgütern, erfordern jedoch in ATEX-Umgebungen besondere Aufmerksamkeit. Der kontinuierliche Betrieb und die Reibung des Materials können zur Ansammlung statischer Elektrizität führen – ein kritischer Faktor bei brennbaren Stäuben.

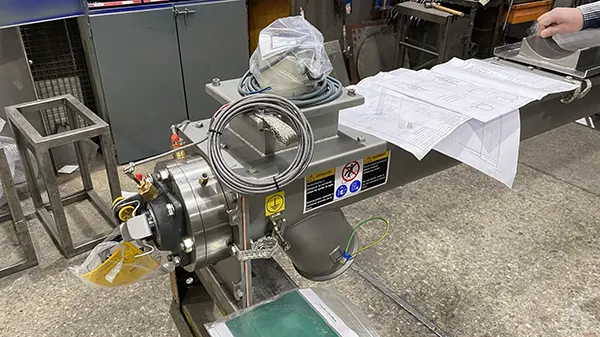

Aus diesem Grund erfordert die ATEX-konforme Auslegung von Schneckenförderern die Installation mehrerer Erdungspunkte (in der Regel drei bis vier), um eine sichere Ableitung statischer Ladungen zu gewährleisten. Darüber hinaus müssen alle Komponenten leitfähig und jeweils einzeln ATEX-zertifiziert sein: Getriebemotoren, Lager, Dichtungen sowie alle Bauteile, die Wärme oder Funken erzeugen könnten.

Die Zoneneinteilung bestimmt das erforderliche Schutzniveau. In Zone 22 sind Drehzahl- und Blockagesensoren vorgeschrieben, um Drehzahlverluste oder Verstopfungen zu erkennen, die zu einer Überhitzung des Materials führen könnten. In Zone 21 werden zusätzlich Temperatursensoren an Lagern und Dichtungen eingesetzt, um ungewöhnliche Temperaturanstiege frühzeitig zu erkennen.

Becherwerke in ATEX-Umgebungen: zentrale Besonderheiten

Becherwerke folgen vielen ATEX-Auslegungsprinzipien der Schneckenförderer, weisen jedoch spezifische Besonderheiten auf. Als vertikale Fördersysteme mit beweglichen Komponenten und Materialrückläufen ist hier die Kontrolle von statischer Elektrizität und Wärmeentwicklung besonders kritisch.

In ATEX-zertifizierten Becherwerken sind antistatische Fördergurte sowie Becher aus antistatischen Kunststoffen zwingend erforderlich, um elektrische Ladungen kontrolliert abzuleiten. Die gesamte Konstruktion muss leitfähig sein und ordnungsgemäß geerdet werden, um eine kontinuierliche und sichere Entladung zu gewährleisten.

Auch hier richtet sich die notwendige Sensorik nach der jeweiligen Zone. In Zone 22 sind Drehzahl-, Blockage- und Gurtfehlstellungssensoren erforderlich, um Ausrichtungsprobleme zu erkennen, die zu übermäßiger Reibung führen könnten. In Zone 21 kommen zusätzlich Temperatursensoren an Lagern und weiteren kritischen Punkten zum Einsatz. Diese Maßnahmen erhöhen nicht nur die Explosionssicherheit, sondern auch die Betriebssicherheit und Anlagenverfügbarkeit.

Trogkettenförderer in explosionsgefährdeten Atmosphären: Robustheit mit Sicherheit

Kettenförderer, die häufig bei schweren Anwendungen oder abrasiven Materialien eingesetzt werden, müssen ebenfalls ATEX-konform ausgeführt sein, wenn sie in explosionsgefährdeten Bereichen betrieben werden. Die technischen Anforderungen ähneln dabei stark denen von Schneckenförderern.

Die Ableitung statischer Elektrizität über Erdungspunkte ist obligatorisch, ebenso wie der ausschließliche Einsatz leitfähiger und ATEX-zertifizierter Komponenten. Motoren, Getriebe, Sensoren und Antriebssysteme müssen jeweils einzeln den geltenden Vorschriften entsprechen.

Auch hier bestimmt die Zoneneinteilung die Mindestanforderungen an die Sensorik. In Zone 22 ermöglichen Drehzahl- und Blockagesensoren die Erkennung ungewöhnlicher Betriebszustände, die zu einem Temperaturanstieg führen könnten. In Zone 21 wird die Sicherheit durch zusätzliche Temperatursensoren an Lagern und anderen empfindlichen Bauteilen weiter erhöht. Ziel ist es stets, potenzielle Störungen frühzeitig zu erkennen, bevor sie zur Zündquelle werden.

ATEX ist nicht nur Normung: es ist Konstruktion, Voraussicht und Erfahrung

Werden all diese Elemente richtig kombiniert, entsteht ein sicheres, zuverlässiges System, das auch unter anspruchsvollen Bedingungen produktiv arbeitet. Vor allem aber schützt es Menschen und Anlagen vor Risiken, bei denen kein Raum für Improvisation besteht.

Bei Sinfimasa verfolgen wir bei ATEX-Projekten genau diesen Ansatz: präzise Auslegung, zertifizierte Komponenten und maßgeschneiderte Lösungen für jeden Prozess. Denn in explosionsgefährdeten Umgebungen ist Sicherheit kein Zusatz – sie ist ein integraler Bestandteil der Anlage.