Índex de continguts:

En moltes instal·lacions industrials, el transport de materials a granel es desenvolupa en entorns on el risc d’explosió no és una hipòtesi remota, sinó una possibilitat real. Pols fines, vapors inflamables o boires combustibles formen part del dia a dia en sectors com el tractament de minerals, la indústria química, els fertilitzants o la nutrició animal. En aquests contextos, el disseny dels equips de transport no es pot limitar a moure producte d’un punt a un altre: ho ha de fer amb garanties absolutes de seguretat.

És aquí on entra en joc la certificació ATEX (Atmosferes Explosibles). Un requisit indispensable per a vis sense fi, elevadors de catúfols i transportadors de cadena que treballen en zones amb risc d’explosió. Entendre què implica realment el disseny ATEX i com s’aplica a cada tipus d’equip és clau per protegir les persones, la instal·lació i el mateix procés productiu.

Què és una atmosfera explosiva i per què condiciona el disseny de l’equip

Una atmosfera explosiva es genera quan coincideixen tres elements molt concrets: aire, un material inflamable (pols, gas, vapor o boira) i una font d’ignició. En els sistemes de transport a granel, aquests tres factors poden donar-se amb relativa facilitat si l’equip no està correctament dissenyat.

La funció de la normativa ATEX és precisament evitar que els equips de transport es converteixin en aquesta font d’ignició. Per fer-ho, la legislació europea estableix dues directives clau: la 2014/34/UE, centrada en els equips i sistemes de protecció, i la 1999/92/CE, orientada a la seguretat de les persones treballadores en zones amb risc d’explosió.

En el cas de la pols, les zones es classifiquen com a 20, 21 o 22, en funció de la freqüència i la durada de la presència de l’atmosfera explosiva. Aquesta classificació condiciona directament el disseny de l’equip, els materials utilitzats, els sensors obligatoris i la selecció de cada component. I aquí hi ha un punt important: la certificació ATEX no afecta només el conjunt del transportador, sinó cadascun dels seus elements, des de motors i reductors fins a sensors, rodaments o sistemes de transmissió.

Transportadors sinfín certificats ATEX: control total del risc

El transportador sinfín és un dels equips més habituals en la manipulació de sòlids a granel, però també un dels que requereix més atenció en entorns ATEX. El seu funcionament continu i el fregament del material poden generar acumulació d’electricitat estàtica, un factor crític en atmosferes amb pols inflamable.

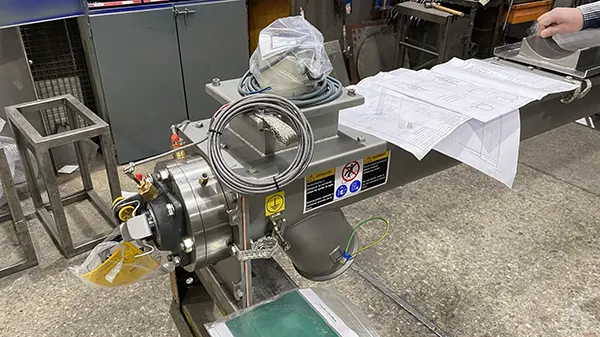

Per aquest motiu, el disseny ATEX d’un vis sense fi exigeix la instal·lació de diverses preses de terra (normalment entre tres i quatre) que garanteixin una descàrrega segura de l’electricitat estàtica. A més, tots els components han de ser conductius i disposar de certificació ATEX individual: motorreductors, coixinets, estopades i qualsevol element susceptible de generar calor o espurnes.

La classificació de la zona marca el nivell de protecció necessari. En zona 22, és obligatori incorporar sensors de gir i sensors d’embussament, capaços de detectar una pèrdua de velocitat o una obstrucció que pugui provocar un sobreescalfament del material. En zona 21, el nivell d’exigència augmenta i s’hi afegeixen sensors de temperatura en rodaments i estopades, assegurant que qualsevol increment tèrmic anòmal es detecti abans de convertir-se en un risc real.

Elevadors de catúfols en entorns ATEX: particularitats clau

Els elevadors de catúfols comparteixen molts principis de disseny ATEX amb els vis sense fi, però presenten algunes particularitats que requereixen una atenció específica. En tractar-se d’un sistema vertical, amb elements mòbils i retorns de material, el control de l’electricitat estàtica i de l’escalfament és encara més crític.

En un elevador de catúfols certificat ATEX és imprescindible l’ús de bandes transportadores antiestàtiques i catúfols fabricats amb plàstics antiestàtics, capaços de dissipar les càrregues elèctriques de manera controlada. L’estructura completa de l’elevador ha de ser conductiva i estar correctament connectada a terra, garantint una descàrrega contínua i segura.

Pel que fa a la instrumentació, la lògica torna a dependre de la zona d’instal·lació. En zona 22, es requereixen sensors de gir, sensors d’embussament i sensors de desviació de banda, capaços de detectar una pèrdua d’alineació que podria generar una fricció excessiva. En zona 21, s’hi incorporen a més sensors de temperatura en rodaments i altres punts crítics, seguint el mateix criteri que en els transportadors de vis sense fi. Aquest conjunt de mesures no només protegeix davant el risc d’explosió, sinó que aporta un control molt més precís de l’estat de l’equip, millorant també la fiabilitat operativa.

Transportadors de cadena en atmosferes explosives: robustesa amb seguretat

Els transportadors de cadena, habituals en aplicacions més pesants o amb materials abrasius, també s’han d’adaptar als requisits ATEX quan treballen en atmosferes explosives. En aquest cas, les directrius tècniques són molt similars a les aplicades sinfín.

La descàrrega de l’electricitat estàtica mitjançant preses de terra és obligatòria, així com l’ús exclusiu de components conductius i certificats ATEX. Motors, reductors, sensors i sistemes de transmissió han de complir individualment amb la normativa corresponent.

De nou, la classificació de la zona determina la instrumentació mínima necessària. En zona 22, els sensors de gir i d’embussament permeten detectar situacions anòmales que podrien derivar en un augment de temperatura. En zona 21, es reforça la seguretat amb sensors tèrmics addicionals en rodaments i altres elements sensibles. L’objectiu és sempre el mateix: anticipar-se a l’avaria abans que generi una font d’ignició.

ATEX no és només normativa: és disseny, previsió i experiència

Quan aquests elements es combinen correctament, el resultat és un sistema segur, fiable i preparat per treballar en entorns exigents sense comprometre la productivitat. I, sobretot, un sistema que protegeix les persones i la instal·lació davant riscos que no admeten improvisacions.

A Sinfimasa abordem els projectes ATEX des d’aquesta perspectiva: disseny rigorós, components certificats i solucions adaptades a cada procés. Perquè en entorns explosius, la seguretat no és un afegit, és part essencial del mateix equip.