Índice de contenidos:

En muchas instalaciones industriales, el transporte de materiales a granel se desarrolla en entornos donde el riesgo de explosión no es una hipótesis remota, sino una posibilidad real. Polvos finos, vapores inflamables o nieblas combustibles forman parte del día a día en sectores como el tratamiento de minerales, la industria química, los fertilizantes o la nutrición animal. En estos contextos, el diseño de los equipos de transporte no puede limitarse a mover producto de un punto a otro: debe hacerlo con garantías absolutas de seguridad.

Aquí es donde entra en juego la certificación ATEX (Atmosphères Explosibles). Un requisito indispensable para sinfines, elevadores de cangilones y transportadores de cadena que trabajan en zonas con riesgo de explosión. Entender qué implica realmente el diseño ATEX y cómo se aplica a cada tipo de equipo es clave para proteger a las personas, la instalación y el propio proceso productivo.

Qué es una atmósfera explosiva y por qué condiciona el diseño del equipo

Una atmósfera explosiva se genera cuando coinciden tres elementos muy concretos: aire, un material inflamable (polvo, gas, vapor o niebla) y una fuente de ignición. En los sistemas de transporte a granel, estos tres factores pueden darse con relativa facilidad si el equipo no está correctamente diseñado.

La función de la normativa ATEX es precisamente evitar que los equipos de transporte se conviertan en esa fuente de ignición. Para ello, la legislación europea establece dos directivas clave: la 2014/34/UE, centrada en los equipos y sistemas de protección, y la 1999/92/CE, orientada a la seguridad de los trabajadores en zonas con riesgo de explosión.

En el caso del polvo, las zonas se clasifican como 20, 21 o 22, en función de la frecuencia y duración de la presencia de la atmósfera explosiva. Esta clasificación condiciona directamente el diseño del equipo, los materiales utilizados, los sensores obligatorios y la selección de cada componente. Y aquí hay un punto importante: la certificación ATEX no afecta solo al conjunto del transportador, sino a cada uno de sus elementos, desde motores y reductores hasta sensores, rodamientos o sistemas de transmisión.

Transportadores sinfín certificados ATEX: control total del riesgo

El transportador sinfín es uno de los equipos más habituales en el manejo de sólidos a granel, pero también uno de los que más atención requiere en entornos ATEX. Su funcionamiento continuo y el rozamiento del material pueden generar acumulación de electricidad estática, un factor crítico en atmósferas con polvo inflamable.

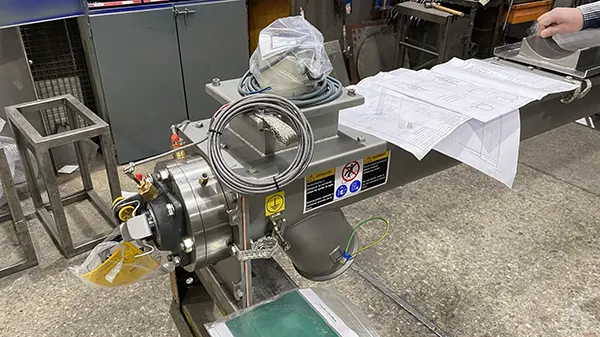

Por este motivo, el diseño ATEX de un sinfín exige la instalación de varias tomas de tierra (normalmente entre tres y cuatro) que garanticen una descarga segura de la electricidad estática. Además, todos los componentes deben ser conductivos y contar con certificación ATEX individual: motorreductores, cojinetes, estopadas y cualquier elemento susceptible de generar calor o chispas.

La clasificación de la zona marca el nivel de protección necesario. En zona 22, es obligatorio incorporar sensores de giro y sensores de atascos, capaces de detectar una pérdida de velocidad o una obstrucción que pueda provocar un sobrecalentamiento del material. En zona 21, el nivel de exigencia aumenta y se añaden sensores de temperatura en rodamientos y estopadas, asegurando que cualquier incremento térmico anómalo se detecte antes de convertirse en un riesgo real.

Elevadores de cangilones en entornos ATEX: particularidades clave

Los elevadores de cangilones comparten muchos principios de diseño ATEX con los sinfines, pero presentan algunas particularidades que requieren atención específica. Al tratarse de un sistema vertical, con elementos móviles y retornos de material, el control de la electricidad estática y del calentamiento es aún más crítico.

En un elevador de cangilones certificado ATEX es imprescindible el uso de bandas transportadoras antiestáticas y cangilones fabricados con plásticos antiestáticos, capaces de disipar cargas eléctricas de forma controlada. La estructura completa del elevador debe ser conductiva y estar correctamente conectada a tierra, garantizando una descarga continua y segura.

En cuanto a la instrumentación, la lógica vuelve a depender de la zona de instalación. En zona 22, se requieren sensores de giro, sensores de atascos y sensores de desvío de banda, capaces de detectar una pérdida de alineación que podría generar fricción excesiva. En zona 21, se incorporan además sensores de temperatura en rodamientos y otros puntos críticos, siguiendo el mismo criterio que en los transportadores sinfín. Este conjunto de medidas no solo protege frente al riesgo de explosión, sino que aporta un control mucho más preciso del estado del equipo, mejorando también la fiabilidad operativa.

Transportadores de cadena en atmósferas explosivas: robustez con seguridad

Los transportadores de cadena, habituales en aplicaciones más pesadas o con materiales abrasivos, también deben adaptarse a los requisitos ATEX cuando trabajan en atmósferas explosivas. En este caso, las directrices técnicas son muy similares a las aplicadas a los sinfines.

La descarga de electricidad estática mediante tomas de tierra es obligatoria, así como el uso exclusivo de componentes conductivos y certificados ATEX. Motores, reductores, sensores y sistemas de transmisión deben cumplir individualmente con la normativa correspondiente.

De nuevo, la clasificación de zona determina la instrumentación mínima necesaria. En zona 22, sensores de giro y atascos permiten detectar situaciones anómalas que podrían derivar en un aumento de temperatura. En zona 21, se refuerza la seguridad con sensores térmicos adicionales en rodamientos y otros elementos sensibles. El objetivo es siempre el mismo: anticiparse al fallo antes de que genere una fuente de ignición.

ATEX no es solo normativa: es diseño, previsión y experiencia

Cuando estos elementos se combinan correctamente, el resultado es un sistema seguro, fiable y preparado para trabajar en entornos exigentes sin comprometer la productividad. Y, sobre todo, un sistema que protege a las personas y a la instalación frente a riesgos que no admiten improvisaciones.

En Sinfimasa abordamos los proyectos ATEX desde esta perspectiva: diseño riguroso, componentes certificados y soluciones adaptadas a cada proceso. Porque en entornos explosivos, la seguridad no es un añadido, es parte esencial del propio equipo.